XW-MES与整厂智能化案例

某电机厂通过实施“XW-MES”系统结合非标智能化改造,成为数字化工厂标杆企业

实施内容:

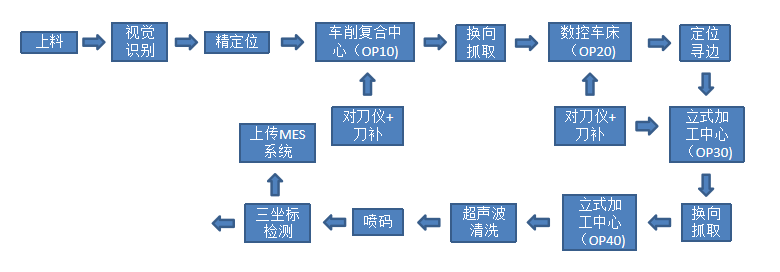

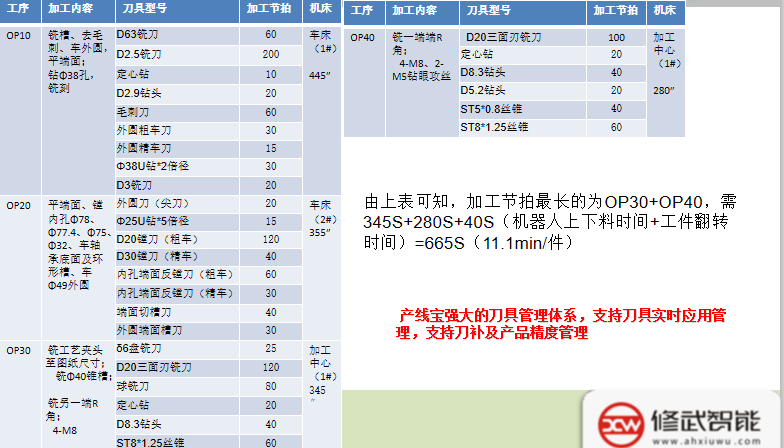

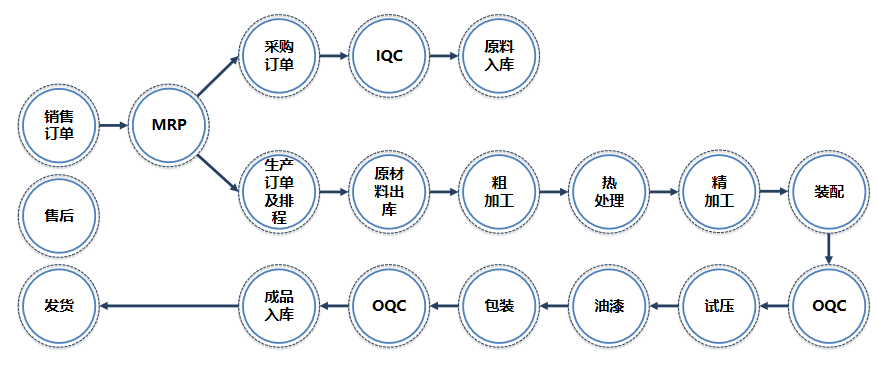

电机机壳及轴件智能柔性生产线,整体采用XW-MES三层架构(即设备应用层、信息采集感知层、数据运用层),采用模块化柔性设计原则,工序连续完整无缝对接,品种换产时基本无需更换夹具,可兼容目前所有的壳体和端盖生产;通过MES排产,工业相机视觉辅助判断毛胚件的形状和大致尺寸,判断毛坯与需加工的工件是否一致,防止误加工;执行加工程序前先执行对刀程序,对刀仪测量刀长和刀径,将该信息直接反馈到机床,机床自动调整刀补。工件加工完毕后人工对工件进行三坐标测量,测量数据上传MES系统,通过对工件表面的喷码对应测量数据实现产品质量的可追溯性:

工件识别防错

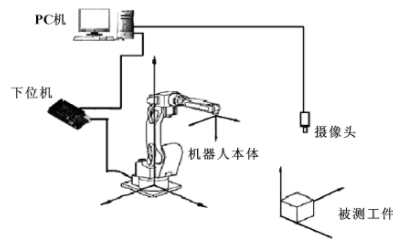

为避免工人随着劳动时间的增加,出现工件误上料的问题,我公司采用基于视觉反馈的工业机器人柔性上下料系统,可自动识别工件,防止工人误上料;工业相机安装在机械臂上,机械臂移动至抓料位置对工件拍照,拍照后识别工件的位置、角度、型号信息,通过工业视觉系统来识别并判断待加工产品的型号是否与MES 排产信息一致。

无需更换夹具加工一次完成

无需对夹具进行任何调整,是保证加工精度的根本措施;

无需调整夹具也保证了生产线的柔性和流畅性,提高了生产效率;

将工人从繁琐的调整夹具的工作中解放了出来,极大的改善工人的劳动条件

运用特殊的工艺结合方法保证同轴度

为保证加工尺寸的同轴度,所有加工尺寸均为一次加工完成;

机床内安装对刀仪,自动检测刀具磨损,自动找正,自动建立工件坐标系;

采用优化的工艺方案,铣方和腰孔也在该工序采用Y轴+动力头的形式加工完成,加工中心无需加第四轴;

产线宝强化刀具管理

XW-MES 系统框架下的智能运行

- 上一篇:没有了

- 下一篇:没有了